随着国家经济的发展、国力的提高以及对环保问题的重视,尤其是对日益严重的工业化污染的担忧,使得天然气的利用成为必然。

目前,全国各地政府部门开始采取行动限制煤炭的使用,鼓励工业、企业、居民使用天然气。而且,近年来随着天然气输送管道的大力投资发展,天然气的利用已具备了必要条件。天然气作为一种优质、高效、清洁的气体燃料已经被广泛使用,采用天然气取代煤炭作为燃料可以大大减轻对环境的污染。

(图片来源于网络,侵删)

为了积极响应政府部门“煤改气”的号召,解决用能陶瓷企业“煤改气”后的燃料成本问题,需要研究提高建筑陶瓷墙地砖生产企业的用能系统和设备的能源利用效率,对用能系统进行相应的改革。以下仅就陶瓷企业窑炉烧成工序使用燃料“煤改气”后作节能及成本费用分析。

窑炉烧成工序“煤改气”

节能及成本费用分析

(1)减少煤制气过程热量损失

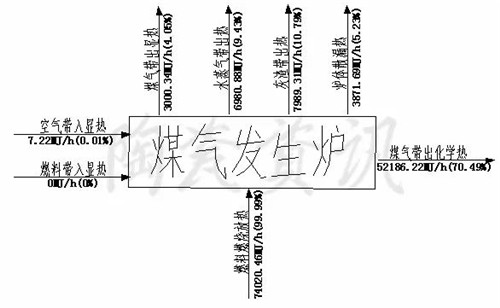

陶瓷企业窑炉目前使用煤气发生炉生产的煤制气。煤气发生炉制造煤制气的工艺过程中存在较大的炉渣、散热、化学等热量损失。我们曾经对煤气发生炉的热平衡测定,数据如下:

▲煤气发生炉热平衡

煤气发生炉热平衡数据表

该煤气发生炉使用低位热值为27416 kJ/kg的原煤2699.9kg/h,产生低位热值为6281 kJ/Nm3 煤制气8308.06Nm3/h。

煤气产率=8308.06/2699.9= 3.08Nm3/kg。

煤气发生炉气化热效率=煤气有效化学热/燃料燃烧放热×100

=52186.22/74020.4674020.46=70.49%

热平衡测定数据显示,炉体散漏热、灰渣带出热、水蒸气带出热等热损失占入炉燃煤热量的近三分之一。即来自于原煤热量仅有70.49%转化为煤制气热量供给窑热量炉使用,其余在煤气发生炉生产转换过程中损失。陶瓷企业窑炉烧成工序采取“煤改气”后,可以减少煤制气过程和窑炉烧成过程的热量损失。

(2)减少窑炉烧成过程排烟热量损失

窑炉使用煤制气时,由于煤制气的热值较低,获得同样的窑内温度和保证窑内横向温差一致时,所使用的窑炉煤制气烧嘴所配置风燃比较大,导致窑炉排烟量增加而增加了热量损失,因而煤制气的燃烧效率比使用天然气的燃烧效率低。

窑炉从原来使用煤制气改为使用天然气之后,由于降低窑炉燃烧过程空气系数,减少了入窑的助燃风量和减少了出窑的排烟量,可以减少排烟热量损失,按产量为1000㎡/h的窑炉烧成实际,其窑炉排烟损失热量计算为:

a)使用煤制气烧嘴燃烧时窑炉内空气系数

a2=1.85(烟气含氧量平均值9.5%),用煤制气(热值6281 kJ/Nm3)量为Q=10650 Nm3/h。

理论空气量:Lo=0.209×6281/1000=1.31Nm3/m3

理论烟气量:Vo=0.174×6281/1000+1.0=2.09Nm3/m3

实际烟气量:VS= Vo +(a2-1) ×Lo =2.09+(1.85-1)×1.31=3.20Nm3/m3

产生烟气量为:V=Q×VS =10650×3.20=34080 Nm3/h

按窑炉排烟平均温度250℃,烟气比热1.31kJ/Nm3计,所排烟损失热量为:G2=34080×1.31×250=11161200 kJ/h。

b)使用天然气烧嘴窑炉内空气系数

a1=1.50(烟气中含氧量平均值6.8%),用天然气(热值35334 kJ/Nm3)量为Q=1850 Nm3/h。

理论空气量:Lo=0.265×35334/1000+0.05=9.41Nm3/m3

理论烟气量:Vo=0.265×35334/1000+0.05=9.41Nm3/m3

实际烟气量:VS= Vo +( a1-1) ×Lo =9.41+(1.50-1)×9.41=14.12Nm3/m3

产生烟气量为:V=Q×VS =1850×14.12=26122 Nm3/h

按窑炉排烟平均温度250℃,烟气比热1.31kJ/Nm3计,所排烟损失热量为:G1=26122×1.31×250=8554955kJ/h。

窑炉从原来使用煤制气改为使用天然气之后可以大大减少了排出窑外的排烟热量损失:G2 -G1=11161200-8554955=2606245kJ/h,减少23.35%。由于减少排烟损失热量,从而减少燃烧燃料量。

(3)窑炉烧成工序“煤改气”节能量计算

若按一条日产地砖24000㎡ 的窑炉,每小时使用煤制气量为10650m3/h,生产每m2产品的煤气单耗为10.65m3/㎡产品,实际上由上述煤气站生产热值为6281kJ/Nm3 的煤制气,其煤气产率为3.08m3/kg时,由于存在煤气发生炉制造煤制气的工艺过程中各项损失,需要使用热值为27416kJ/kg的原煤量为3.46kg/㎡产品。使用原煤折算标准煤3.24kgce/㎡。

如果该窑炉使用天然气时,若按窑炉使用热值为35335kJ/m3,每小时使用天然气量为1850m3/h,天然气单耗为1.75Nm3/㎡,使用天然气折标准煤2.11kgce/㎡。对比原使用的煤制气,由于无煤气发生炉制造煤制气的工艺过程中存在较大的各项能量损失。而且改为使用天然气之后,由于降低窑炉燃烧过程空气系数,减少了入窑的助燃风量和减少了出窑的排烟量,减少了排烟热量损失而降低了窑炉实际运行能耗。

对比节能率为:(3.24-2.11)/3.24×100%=34.88%。

(4)减少“煤改气”工艺过程费用计算

由于取消了煤气发生炉制造煤制气的工艺过程,节省了煤气站设备运行的水电能消耗、操作人员工资、设备折旧维护等费用。据某企业煤气站实际运行统计数据,其生产每m3煤制气费用为:

煤气站生产运行费用

据以上数据分析,上述该窑炉 “煤改气”后,每日减少煤气站生产工艺过程费用为:24000×10.65×0.045=11502元。

(5)“煤改气”前、后窑炉燃烧综合费用

窑炉“煤改气”后费用对比:窑炉产量24000㎡/日的窑炉,使用煤制气时燃料费用加工艺过程费用为82916元/日,使用天然气时燃料费用为117600元/日。使用天然气的费用比使用煤制气的费用仅增加41.83%。

窑炉使用煤改气前后费用对比

结 语

通过上述计算分析,陶瓷生产企业窑炉在使用燃料上的“煤改气”,可以通过对用能工艺和设备改革,可以达到较大的节能效果和降低燃料成本。此外,“煤改气”后由于不使用燃煤,消除了烟气中SO2排放和燃烧过程粉尘排放,减轻了企业环保设备的负担。也减少了生产管理费用。而且厂区内取消了燃煤堆放仓储、煤气站、煤渣堆放场地,大大减少了陶瓷企业的用地面积。

随着国家“煤改气”能源策略的推行,各地政府部门开始采取行动限制煤的使用,鼓励企业使用天然气。在使用天然气优质能源时,需要努力寻求更优化的能源转换方式和更高的转换效率。建议企业积极推广高能效设备的应用,将更深入提高企业能源利用效率和降低企业用能成本,也为减少生产过程污染物排放做出贡献。