日前,工业和信息化部公布了第四批绿色制造名单,其中,建陶行业已有包括广东新明珠陶瓷集团在内的7家企业上榜,建陶行业“绿色工厂”已达18家,其中10家是佛山企业的生产基地,3家为新明珠旗下的生产基地。建陶行业曾被视为高污染行业,但随着“绿色工厂”队伍不断扩大,这个行业也开始刮起了绿色制造的“旋风”。

11月1日,《南方日报》“来论”栏目就这一趋势,发表了“绿色制造”专题文章,本期“来论”邀请了广东新明珠陶瓷集团有限公司副总裁、绿色建材基地生产总经理简润桐等几位获得“绿色工厂”荣誉的企业相关负责人,共同探讨建陶行业绿色制造的发展历程与未来方向。

以下为简总专访原文:

《来论|广东新明珠简润桐:建陶行业绿色生产、智能制造进入“快跑”阶段》

广东新明珠陶瓷集团有限公司副总裁、绿色建材基地生产总经理简润桐

绿色发展理念造就3家“绿色工厂”

“只有污染的老板,没有污染的企业。”广东新明珠陶瓷集团有限公司董事长(下称“新明珠”)叶德林这句广为流传的话语,也是新明珠一直坚守的理念。我们从2003年提出绿色发展的理念,此后的十几年里,这一理念始终贯穿企业发展的每一步。

佛山建陶在中国的建陶行业中有着举足轻重的地位。上个世纪80年代,佛山石湾引进国内首条自动化生产线,拉开了建陶工业化序幕。此后建陶行业无数的技术革新和流行趋势都是从佛山开始辐射全国。

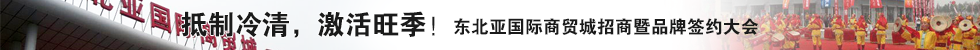

在工信部公布的第二批绿色制造示范名单中,新明珠旗下的佛山市三水新明珠建陶工业有限公司和广东萨米特陶瓷有限公司就已双双获评“绿色工厂”。近日公布的第四批绿色制造示范名单中,新明珠旗下的江西新明珠建材有限公司上榜。至此,新明珠共有三家工厂获评“绿色工厂”,成为建陶行业唯一拥有三家“绿色工厂”的企业。

(新明珠成为业内唯一拥有三家“绿色工厂”的企业)

这三家工厂建设于不同时期,都采取了当时行业内最为先进的技术,以确保最大程度的绿色制造和智能制造。2017年9月,新明珠与西斯特姆、意达加、陶丽西、史帝华夫等先进装备企业达成了战略合作,整合新工艺、智能制造技术,投资2.5亿元在肇庆禄步工厂打造了两组绿色、智能制造生产线。

(新明珠肇庆禄步园区)

创新升级:从“绿色制造”到“绿色智造”

可以说,到目前为止,禄步工厂是行业内最为先进的智能制造工厂,首个“中国建筑陶瓷绿色智能制造示范基地”也在禄步园区挂牌。禄步工厂是新明珠绿色制造和智能制造的又一次更新换代,是一次跨越式的发展,也深刻诠释了新明珠坚持绿色发展的理念。

禄步工厂的建设是集团高层酝酿已久的计划,为了保证新建工厂的智能化水平是目前行业最高,并且可以对标国际一流水平,集团高层、工程技术人员先后前往欧洲多次考察,去不同的工厂参观走访。其中,西班牙的宝路莎让我印象深刻,这家企业的工厂真正做到了纤尘不染。在此之前,我们难以想象建陶工厂能够达到这样的清洁生产程度,看完之后,我们很震撼,也以此为参照。如今,大家在禄步工厂可以看到,干干净净的生产车间与整洁的设备,与以往尘土飞扬的陶瓷砖生产场景截然不同。

(干净的车间与整洁的设备同以往的陶瓷生产场景截然不同)

清洁生产是绿色工厂的重要指标。其中包括烟气治理排放等关键指标,要保证这一指标,依赖的是智能处理及预警系统。我们对气体排放的要求是在绿色制造排放标准的基础上打八折,即如氮氧化物标准要求每标准立方米不超过100毫克含量,我们自我要求是不超过80毫克,一旦超过,预警系统会马上反馈到相应责任人手机端,超过时限会自动拨打预警电话。绿色制造与智能制造相辅相成,我们通过智能化手段,通过工艺提升,推动实现绿色制造。

禄步工厂的建设,对新明珠集团来说,是一次巨大的智能化实践,先进的技术和设备在这里经过验证后,将逐步向其他生产线以及其他工厂铺开,从而带动整个集团智能化水平的跃升。对行业而言,禄步工厂也带动了供应链的提升,为了满足我们的智能化生产需求,国内的设备供应商也不断往国际先进水平靠拢。

(禄步工厂使用的AGV智能叉车)

比如,禄步工厂使用的AGV智能叉车,载重达到3吨,它能精准抬起货物运送至智能仓储立体平台。这是我们和国内的智能叉车公司合作开发的,他们以前也没有做过这么大吨位的叉车。我们的需求直接带动了供应链上的这些企业去革新产品和技术。

企业必须往智能化、绿色生产走才有出路

从整个建陶行业来看,一人走一步很重要,可以带动整个行业甚至上下游行业的提升。新明珠禄步工厂虽说是目前行业内最先进的,但是还有很多在建的工厂是冲着更为智能化的方向建造的。智能工厂的迭代也很快,我们也丝毫不敢懈怠。接下来我们会投4亿—5亿元去新建、改造工厂。

比如在检测环节,如何通过AI智能技术去识别瓷砖上的斑点瑕疵,这是我们深度研发的一个方向。我们正准备和云计算方面最顶尖的企业合作,希望通过AI算法上的突破来达到智能检测取代人工检测。尤其是现在物联网技术发展与日俱增,相信新的技术将给这一目标项目带来更大的帮助,从而使得检测准确度和速度的双提升。

毫无疑问,以往机器轰轰隆隆、烟尘滚滚的建陶车间,将来必定会被淘汰的,并且目前正在被淘汰中。企业必须往智能化、绿色生产走才有出路,以前绿色生产是“小跑”现在是“快跑”。绿色制造依赖技术的革新,如今瓷砖生产技术日新月异,一旦错过了工艺技术的更新,很可能企业就错过了生存的机会。广为人知的柯达胶卷衰落的故事就是最好的警示。所以,未来打败你的,不一定是你产品做得不好,也可能是一个新的工艺突破。纵观整个行业,我认为每三年是一个工艺更新换代的阶段。作为先行者,新明珠一直保持高度的警惕,坚持在绿色生产、智能生产上不断完善自我、践行领先。